BNC視頻接頭:結構特點、應用場景與線束解析

作者:周工|射頻與工業線束工程師

品牌:德索(Dosinconn)|專注射頻連接器與線束加工

官網:http://www.cnzhty.com/

在視頻監控、同軸傳輸、安防布線與廣播系統中,BNC視頻接頭是最常見的標準接口之一。

雖然它體積不大,但在工程項目中扮演著信號穩定性、傳輸質量、抗干擾性能的關鍵角色。

為了讓工程師、采購和安裝人員快速理解 BNC 視頻接頭的特點,這篇文章從結構、應用場景、線束加工與工程實戰建議幾個方面展開解析。

一、結構特點:BNC為什么適合視頻信號?

BNC 視頻接頭之所以在監控與廣播行業使用多年,核心源自以下結構特點:

?? ① 卡口式鎖緊結構

這是 BNC 最典型的結構特征:

? 半旋卡緊

? 鎖定明確

? 插拔快速且不易松動

非常適合震動設備、戶外環境與需要快速更換的場景。

?? ② 50Ω / 75Ω 兩種阻抗版本

-

75Ω 用于視頻傳輸(監控、廣播)

-

50Ω 用于射頻信號(測試、通信)

視頻工程中必須使用 75Ω。

?? ③ 金屬屏蔽外殼

減少干擾

避免信號衰減

適合長距離同軸傳輸

?? ④ 多種線纜規格可選

兼容常見視頻線材:

-

SYV75-3

-

SYV75-5

-

RG59

-

mini 同軸

二、應用場景:BNC視頻接頭在哪里使用?

BNC 視頻接頭常見于各類視頻信號系統:

?? 安防監控系統(CCTV)

道路監控、廣場監控、工業園區監控等。

?? 廣播電視系統

攝像機、切換臺、矩陣系統。

?? 視頻采集設備

采集卡、監視器、視頻轉換器。

?? 同軸視頻傳輸線束

適合長距離傳輸、信號衰減小。

?? 專業安防工程布線

施工、維護簡單,抗干擾能力強。

共同特點:

? 長距離

? 抗干擾

? 高可靠性

? 需要標準化接口

三、性能特點:看似普通,卻很講究

為了讓工程師更直觀理解,用要點方式呈現:

① 阻抗一致才能匹配

視頻系統必須用 75Ω BNC。

使用錯誤版本會導致:

-

信號模糊

-

拍點

-

圖像干擾

② 材質影響壽命和信號質量

-

銅殼鍍鎳、鍍金針芯效果最佳

-

便宜鐵殼易氧化影響穩定性

③ 同軸結構決定傳輸質量

必須與線材一致阻抗:

-

SYV75-3

-

SYV75-5

-

RG59

否則視頻衰減嚴重。

④ 適合戶外時可選 防水版

常搭配 IP67 外殼與防水尾套。

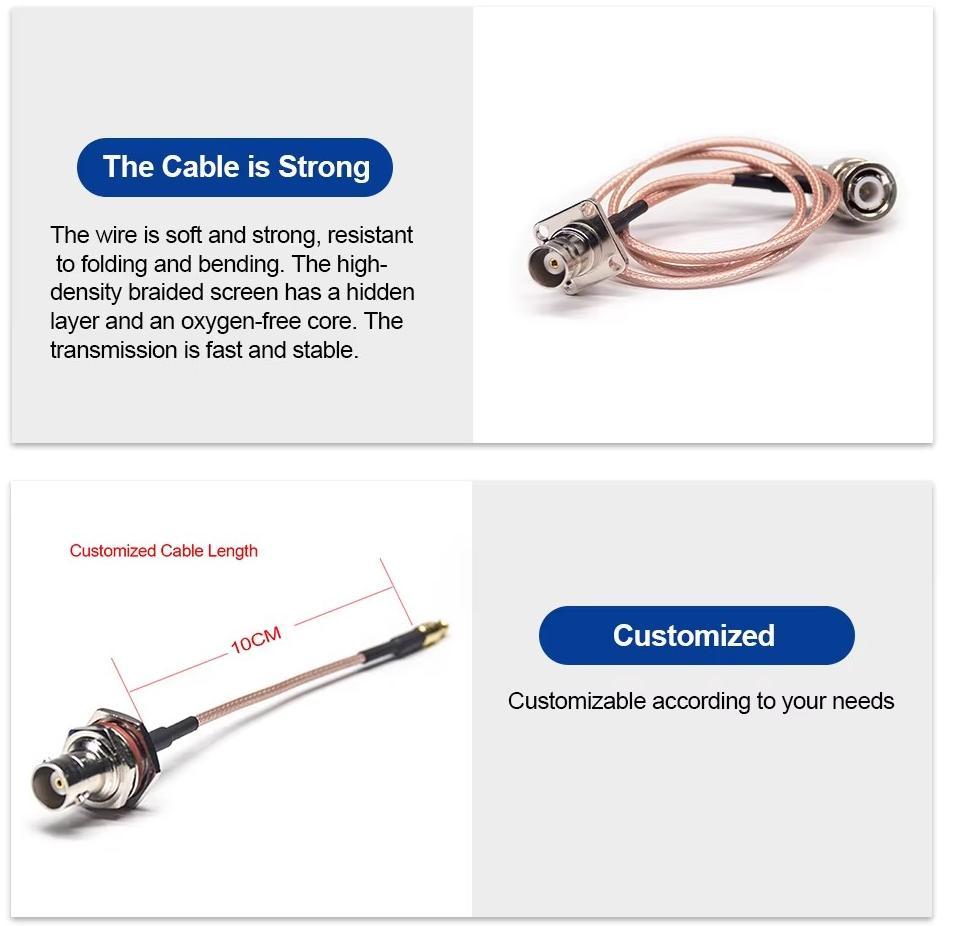

四、BNC視頻線束加工:影響畫質的關鍵環節

德索(Dosinconn)在視頻工程中常見加工方式包括:

?? 直頭/彎頭選擇

直頭用于常規布線

彎頭適合狹窄空間、轉角設備

?? 支持多種線材

-

SYV75 系列

-

RG59 系列

-

mini 同軸

-

特殊柔性線材定制

?? 可做多種組合線束

-

BNC–BNC 視頻線

-

BNC–RCA 轉接線

-

BNC–SMA 視頻/射頻混合方案

-

防水 BNC 視頻線

?? 專業級工藝要求

-

絕緣層不過度損傷

-

焊接點加固

-

屏蔽層完整壓接

-

整線排布美觀

高質量的加工直接影響視頻畫面穩定性。

五、工程師選型建議

給正在做視頻布線的工程師幾個快速判斷標準:

? 監控與視頻傳輸

→ 一律選用 75Ω BNC + SYV75-3 / 75-5 線材

? 距離較長(超過80米)

→ 推薦 SYV75-5 或更高規格

? 戶外環境

→ 使用 防水 BNC(IP67)

? 空間狹窄

→ 使用 彎頭 BNC

? 信號需要穩定可靠

→ 不要選擇便宜鐵殼,使用銅殼鍍鎳版本

一句話總結:

BNC 視頻接頭=可靠、穩定、高抗干擾的視頻傳輸方案。

品牌信息

德索連接器(Dosinconn)|專注射頻連接器與工業線束加工

工廠|廣東江門

應用行業|安防監控、廣播設備、通信設備、儀器儀表

官網:http://www.cnzhty.com/

?? 郵箱:kenconn@foxmail.com